Endüstri 4.0 ve Fonksiyonel Emniyet

Endüstri 4.0 konseptinin itici gücü teknolojidir ve üretim anlayışımızı değiştiren bu teknolojilerin etkileri derin çalışmalar gerektirmektedir. Artan karmaşıklık fonksiyonel emniyet için gereksinimleri de artırmaktadır. Bileşen seviyesindeki ihtiyaçlar artmakta ve mimariler, akıllı fabrikaların gelecekteki ihtiyaçlarını karşılamak için gelişmektedir.

Endüstri 4.0’da Fonksiyonel Emniyet Neden Önemlidir?

Otomasyonun Endüstri 4.0 ile ilişkilendirilmesi kaçınılmaz bir gerçektir. Bununla birlikte, insanların üretimdeki rolünün hiçbir zaman gereksiz olmayacağı konusunda ortak bir anlayış gerekmektedir. Endüstri 4.0 da insanlar kilit oyunculardır. Bu yeni üretim anlayışının uygulandığı çevrede insan faktörü, robotik ve otomasyon teknolojilerini tasarlar, üretir ve tüm bu teknolojileri endüstriyel üretime entegre ederek kullanır. Endüstri 4.0'ın başarısı için insan ve makineler arasındaki bağlantı, bilişim teknolojilerinin entegrasyonu ile esas olur.

Bir fabrikanın dijitalleştirilmesi iletişim, bilgi teknolojisi, veri ve fiziksel unsurları birleştirir. Makineler insanlarla, ürünlerle ve diğer makinelerle etkileşime girer. Entegre algılama, gerçek zamanlı bilgi işleme ve iletişim, tüm endüstriyel ekosistemde köklü değişiklikler sağlar. “Her şeyin birbirine bağlı olduğu” bu ortam, şirketlerin aynı anda büyük miktarda veri toplamasını, saklamasını ve kullanmasını sağlar. Sonuç olarak üretim süreçlerini büyük ölçüde geliştirilir ve dijital bir değer zinciri yaratılır.

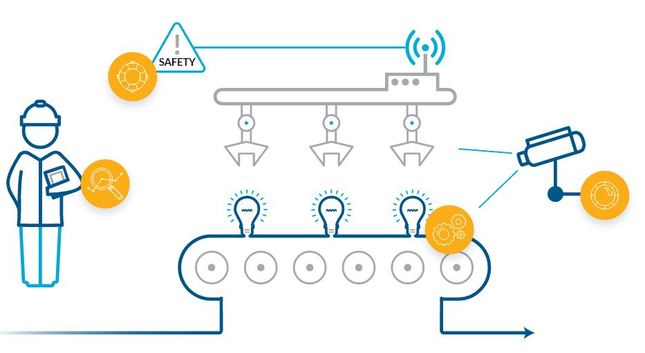

Endüstri 4.0'ın bir fabrikada veya sistemde uygulanabilmesi için aşağıdaki gereksinimler oldukça önemlidir:

► Birlikte çalışabilirlik: Birbirleriyle bağlantı ve iletişim kuran insanlar, makineler, cihazlar ve sensörler gerekmektedir.

► Bilgi şeffaflığı: Sistemler bilgiyi bağlamlaştırmak için sensör verilerinden fiziksel dünyanın sanal bir kopyasını oluşturur.

► Teknik yardım: Sistemin hem karar vermede hem de problem çözmede insanları destekleme kabiliyeti ve insanlara onlar için çok zor veya güvensiz işlerde yardımcı olma yeteneği olmalıdır.

► Merkezi olmayan karar verme: Siber-fiziksel sistemlerin kendi başlarına basit kararlar alma ve mümkün olduğunca özerk olma yetenekleri olmalıdır.

Potansiyel olarak tehlikeli fabrika ortamlarında gerçekleşen insan makine etkileşiminin yanı sıra özerk makine operasyonlarına yönelen eğilim, Endüstri 4.0'da fonksiyonel emniyetin oldukça önemli olduğu anlamına gelmektedir.

Akıllı Fabrikalarda Endüstri 4.0 için Fonksiyonel Emniyet Gereksinimleri

Fonksiyonel emniyet, sistemin girdilerine göre doğru çalışması için bir sisteme veya donanıma bağlı olan genel bir güvenlik yapısının parçasıdır. Başka bir deyişle fonksiyonel güvenlik, potansiyel olarak tehlikeli bir durumu saptama, tehlikeli olayların ortaya çıkmasını önlemek için koruyucu veya düzeltici bir cihaz veya mekanizmayı etkinleştirme veya tehlikeli olayın olası sonuçlarında azaltma sağlayabilme yeteneğidir.

Şekil 1: Endüstriyel uygulamalarda fonksiyonel emniyet standartları

Fabrika otomasyonunda fonksiyonel güvenlik gereksinimleri ve uygulanmasına ilişkin (IEC) 61508 ve (ISO) 13849 olmak üzere iki ana standart bulunmaktadır. Şekil 1, bazı endüstriyel uygulamalardaki fonksiyonel güvenlik standartlarını göstermektedir.

Fabrika Otomasyonunda IEC 61508 ve Türev Standartlar

IEC 61508, emniyet sistemlerinin tüm yaşam döngüsünü kapsamakta ve tasarım aşamasından başlayarak temel bir yaklaşım içermektedir. Genel amaçlıdır ve akıllı fabrika değer zincirinin fabrika sistemlerinden ekipman üreticilerine kadar olan geniş bir alanını kapsamaktadır.

IEC 61508, bir emniyet fonksiyonunun sağladığı göreceli risk azaltma seviyesini gösteren emniyet bütünlüğü seviyeleri (SILs) aracılığıyla bir sistemdeki emniyet uygulamasının güvenini ölçer. Standart tarafından 1 ila 4 arasında tanımlanan dört seviye vardır. Seviye 1 en düşük ve seviye 4 en yüksek seviyedir. Akıllı fabrika sistemleri genel olarak SIL-2 veya SIL-3'e uygundur. Büyük ölçekli emniyet riskleri (nükleer reaktörler gibi) bulunan sistemler SIL-4'e uygundur.

IEC 61508 ayrıca donanım hatası toleransı (HFT) gereksinimlerini de belirtir. HFT, bir bileşenin veya alt sistemin, donanımda bir veya daha fazla tehlikeli hata varlığında gereken emniyetle ilgili bir işlevi sağlamaya devam edebilmesidir. Örneğin 1 değerinde bir donanım hatası toleransı, bir sistemde iki bileşen bulunduğunu ve mimarinin, iki bileşenden birinin tehlikeli şekilde arızalanmasının güvenlik eyleminin gerçekleşmesini engellemeyeceği şekilde olduğu anlamına gelmektedir.

Farklı endüstriler / uygulamalar IEC 61508'i türev standartları yoluyla kendi fonksiyonel emniyet gereksinimleri için uyarlamıştır. Fabrika otomasyonunda en yaygın olanları, güvenli programlanabilir mantık denetleyicileri (PLC'ler) için IEC 61131-6, endüstriyel makineler için IEC 62061, değişken hız sürücüleri için IEC 61800-5-2 ve endüstriyel işlem kontrolü için IEC 61511'dir. Bu standartların tümü emniyet seviyelerini ölçmek için SIL metodolojisini benimsemiştir.

Fabrika Otomasyonunda ISO 13849 Standardı

ISO 13849, endüstriyel makine emniyeti için eski Avrupa makine standardı olan (EN) 954-1 fonksiyonel emniyet standardının yerine gelmiştir. ISO 13849 ilgili makinelerin ve kontrol sistemlerindeki bileşenlerinin kullanım ömrü boyunca emniyet gereksinimlerini (yazılım dahil) kapsamaktadır.

Süreç, sistemde emniyet işlevlerini yerine getiren parçaları ve sistem için gerekli emniyet performansı seviyesini (PL) tanımlamaktadır. İlgili her bir bileşenin, tüm sistemin gereksinimine eşit veya ondan daha büyük bir seviyede performans göstermesi gerekir. Bu, bileşenin mimari kategorisiyle birleştirildiğinde (kategori [Cat] 1 ila 4 arasındaki seviyeler) kapsamlı bir emniyet gereksinim kümesine ulaşılır. Performans seviyeleri (PL), artan güvenilirlik sırasına göre a'dan e'ye gider. Kategori isimleri (Cat) artan güvenlik gereksinimleri ölçeğinde 1 ile 4 arasında değişmektedir. Tipik endüstriyel makine sistemleri, Cat3 veya Cat4, PLd ve bazı durumlarda PLe'dir.

IEC 61508 gibi özel uygulamalar için, ilave standartlar ISO 13849'a atıfta bulunacak ve kategorileri ve PL'leri ilişkilendirmek gibi daha fazla açıklama ve rehberlik sağlayacaktır. Örnekler arasında endüstriyel robotlar ve robot sistemleri için ISO 10218 ve Amerikan Ulusal Standartlar Enstitüsü (ANSI) / Robotik Endüstriler Birliği (RIA) R15.06 (2012) bulunmaktadır.

IEC 62061 ile ISO 13849 Karşılaştırılması

Elektronik veya programlanabilir elektronik endüstriyel makine sistemlerinde, fonksiyonel emniyet için ISO 62061 veya ISO 13849 kullanılıp kullanılmayacağına dair net bir ayrım veya kılavuz yoktur. Seçim, son kullanıcı gereksinimlerine veya geçmişteki tasarım metodolojilerine ve konfor seviyelerine bağlı olacaktır. Elektrik/elektronik olmayan sistemler için ISO 13849 daha uygun olabilir

Emniyet Sistemleri Gereksinimlerinin İşleme/İletişim Alt Sistemlerine Akışı

Genel fabrika otomasyon emniyeti ile ilgili bir sistem; sensörler, bir mantık alt sistemi ve aktüatörlerden (bir kontrol alt sistemi) oluşur. Yazılım uygulamaları, otomasyon emniyeti için önemli bir parçadır. Mantık alt sistemleri genel olarak mikrodenetleyicilere (MCU’lar) sahiptir ve tasarımları, sistemin güvenlik mimarisinde rol oynamaktadır. İşlemcinin hem donanım hem de yazılım açısından fonksiyonel emniyet gereksinimlerini dikkate aldığı bir sistem tasarlamak, fonksiyonel emniyetli bir sistem tasarlamanın maliyetini ve karmaşıklığını büyük ölçüde azaltmaktadır. Örneğin fonksiyonel emniyetli PLC'ler, IEC 61131, IEC 61508'in gerekliliklerinin ürüne özgü bir uygulamasıdır. İşlemci tedarikçileri, IEC 61131'de belirtilen fonksiyonel emniyetli PLC sisteminin fonksiyonel emniyet ve emniyet bütünlüğü gerekliliklerini, müşteri gereksinimlerine uygun olarak değerlendirmelidir.

Fonksiyonel Emniyet için İşlemci Mimarileri

Uygulamaya, emniyet gereksinimlerine, veri miktarına ve karmaşıklığına bağlı olarak, bir denetleyici veya işlemcili bir emniyet sistemi uygulamak için çeşitli yollar vardır. Güvenlik mimarisi tasarımcıları için en büyük öncelikler şunlardır:

► Hedeflenen emniyet seviyesi.

► Çözümün basitliği (önceki tasarım deneyimi, pazara çıkış zamanı).

► Ürün maliyeti (entegrasyon, form faktörü).

► Ürün uygulaması ve test edilebilirliği.

► Sertifika süresi ve maliyeti.

Dijitalleşme eğilimi sonucu artan veri toplama, işleme ve iletişim, fonksiyonel emniyet mimarileri ve uygulamalarının da gelişmesi gerekliliğini doğurmuştur. Fonksiyonel emniyet, sistematik ve rastgele olmak üzere iki hata kategorisine hitap eder. Bu hatalar, bir hata emniyet fonksiyonunun kaybıyla sonuçlandığında veya emniyet hedefini ihlal ettiğinde arıza haline gelir.

Sistematik hatalar, tasarım, geliştirme, üretim veya operasyonel işlemlerdeki hatalardan kaynaklanmaktadır. Örneğin, tasarım hataları veya bileşenin garanti parametrelerin dışında çalıştırılması sonucu oluşan hatalar sistematiktir. Yazılım sistemde tamamen belirleyici olduğu için yazılım hataları da sistematik olarak kabul edilir. Sistematik hataları yönetmek, geliştirme, üretim ve işletmedeki kontrolleri ve dengeleri içeren güçlü süreçlerin uygulanması ile mümkündür.

Rastgele hatalar, bir bileşenin kullanım ömrü içinde tahmin edilemez bir şekilde meydana gelmektedir. Bunun sonucunda hatanın tespiti ve yönetimi için teşhis ve emniyet mekanizmalarına odaklanmak gerekir. Rastgele hataların örnekleri arasında, geçici bir arıza nedeniyle statik rastgele erişim belleği (SRAM) verilerinin geçici bozulması veya bir entegre devrede küçük voltaj problemleri nedeniyle oluşan kısmi kararmalar gibi hatalar bulunmaktadır.

Fonksiyonel emniyet mekanizmaları, normal çalışma sırasında, sistemin hedeflenen hataya dayanıklı olduğu zaman aralığında gerçekleşen hataları algılamaktadır. Bu durum yalnızca sistemin başlatılması veya kapatılması sırasında gerçekleşebilecek olan işlemlere olanak verir. Kontrol döngüsü zamanlaması gereklilikleri modern sistemlerde daha sıkı olduğundan, emniyet mekanizmalarının paralel ve sürekli çalışan teşhislere ihtiyacı olabilir.

Fonksiyonel Emniyet Mimarileri

Rasgele hataları tespit etmek için uygulanan en yaygın mimarilerden ikisi, tek ve çift kanallı mimarilerdir. Tek kanallı mimariler, sistemdeki mevcut işleme, bellek ve veri iletişim yollarını uygulamak ve kullanmak içim en basit mimaridir fakat basit olmasının bir bedeli vardır. Çoğu uygulamanın güvenilirliği ve teşhis yeteneği, teşhis fonksiyonlarının ana sistem ile aynı veri / güç / zaman hatlarında çalışması gerçeğiyle sınırlıdır. Bu tür sistemlerin güvenlik ve performans seviyeleri genel olarak SIL-2 veya altında ve PLc veya altındaki Cat-2 sistemleri ile sınırlıdır.

İki kanallı mimariler, sistemde iki bağımsız veri/mantık işleme ve iletişimi, güç ve zaman yolları sunar. Yalnızca bağımsız yedekleme değil, her iki kanalda da gerekli emniyet işlevlerini yürütmek ve karşılaştırmak mümkündür. Aynı hatanın her ikisinde de gerçekleşmesi olası değildir. Bununla birlikte, kanallar arasındaki sonuçlar uyuşmuyorsa ve bunlardan birinde bir hata tespit edilirse, her iki sistem de emniyetli bir duruma getirilebilir. Çift kanallı mimarilerin uygulanması tek kanallı mimarilere göre daha pahalıdır ve bu mimarinin tasarımı daha karmaşıktır. Çift kanallı mimariler ile yüksek SIL'ler / PL'ler elde edebilir. SIL-3 ve Cat-3 / Cat-4 PLd ve PLe sistemleri bu yaklaşımı kullanmaktadır.

Dijitalleştirilmiş Fabrikada İşlemci Yeteneklerinin Gelişimi

Fabrika otomasyon sistemlerinde gittikçe artan karmaşıklık göz önüne alındığında, yeni nesil işlemciler, daha fazla sistem düzeyindeki gereksinimleri yonga üzerinde birleştirmektedir. Bu, yüksek hızlı iletişim ara yüzleri, veriyi işlemek için çoklu işlemci çekirdeği ve aynı silikon parçasındaki emniyet fonksiyonlarını içermektedir. Birden fazla işlemci çekirdeğine sahip olmak ve doğru fonksiyonel emniyet yeteneklerini uygulamak sistem tasarımcılarına çok fazla katkı sağlamaktadır:

► Çekirdekten birinin emniyet fonksiyonları için yongadan geçirilmesi sırasında işlemcinin geri kalanının kontrol, işleme ve haberleşme için bölümlere ayrılması sağlanır.

► İki işlem çekirdeğine sahip bir emniyet adasının uygulanması, ek baskılı devre kartı (PCB) alanı ve malzeme maliyetlerinden tasarruf sağlanır.

Emniyet adası konsepti, tek bir silikon parçası üzerinde daha fazla entegrasyon sağlar ancak fonksiyonel emniyet için kilit bir gereklilik olan bağımlı ve yaygın sebep arıza modlarının kesin olarak belirlenmesini karmaşıklaştırabilir.

Gelecekte Bizleri Neler Bekliyor?

Endüstri 4.0, geleceğin fabrikaları için yeni bir vizyon sunmakta olup fonksiyonel emniyet de bu fabrikalar da kritik bir öneme sahip olacaktır. Fonksiyonel emniyet, bir ekipmanın gerektiğinde emniyet işlevini yerine getireceğinin güvencesine yönelik bir yaklaşımdır. Diğer güvenlik biçimlerinin aksine aktif bir emniyet şeklidir. Entegre devreler, fonksiyonel emniyetin uygulanmasında ve dolayısıyla Endüstri 4.0 konsepti içinde çok önemlidir. Fonksiyonel emniyet gelecekteki fabrikaların temel bir unsuru olmanın yanında üretime yüksek güvenilirlik, tanılama ve esneklik sağlayacaktır.

Genel olarak Endüstri 4.0 da fonksiyonel emniyet, IEC 61508'e dayanan çeşitli fonksiyonel emniyet standartları ile iyi bir şekilde sunulmaktadır. Bunlar, yazılım, donanım, ağ, güvenlik ve robotik için standartları içerir. Bununla birlikte, bilgi şu anda birden fazla standarda yayılmıştır ve Endüstri 4.0’ın getirdiği esneklik sebebiyle fonksiyonel emniyet yaklaşımında sürekli gelişim gerekmektedir. Sürekli değişen ve gelişen bir endüstriyel ekosistemin içinde bulunan üretim tesisleri fonksiyonel emniyet standartlarını daha iyi anlamalı, yöneticiler ve çalışanlar genel olarak emniyet konusunda geliştirilmiş yeni disipliner yaklaşımları hangi sektörde olursa olsun içselleştirmeli ve genel olarak emniyeti bilişsel bir kabiliyet haline getirmelidir.

Kaynak:

Texas Instruments

electronicdesign

analog.com