Katmanlı Üretim Merkezi | Erlangen

Katmanlı üretim, özellikle hizmet sektöründe çok önemli fırsatlar yaratmaktadır. Siemens’in Almanya’nın Erlangen şehrindeki katmanlı üretim merkezi uzun bir süredir demiryolu endüstrisi için hızlı ve uygun maliyetli yedek parça üretimi yapmaktadır. Detaylar içeriğin devamında.

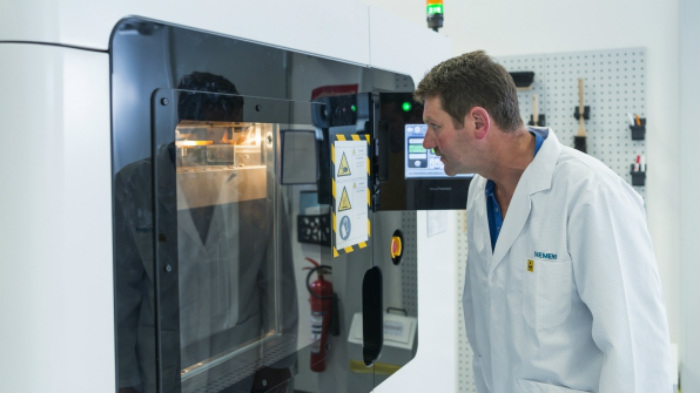

Erlangen’deki Siemens yerleşkesinde yer alan iki katlı bina yedek parça üreten bir tesis görünümünde değildir. Baca, büyük makine odaları veya montaj hattı bulunmamaktadır. Bunların yerine katlamalı perde, büyük pencereler ve temiz bir görünüme sahip koridorlar yer almaktadır.

Ancak cilalı koridor kapıları ardında Siemens Mobility Departmanı yedek parça üretiminde yeni bir dönem başlatmaktadır. Çünkü tornada veya kalıpta metal parçalarına şekil vermek yerine parçaları 3 boyutlu yazıcı ile üretmektedir. 3D baskı konusundaki uzmanlığı sayesinde 2014 yılında şirket katmanlı üretim için özel olarak Erlangen tesisini kurmuştur.

Demiryolu Endüstrisi için İdeal

Tesisin salonunda bu işin başında olan Tina Eufinger’ın cam vitrinden çıkardığı siyah plastik kolçak ilk başta basitçe tramvaylarda bulunan ergonomik bir parça olarak görünse de gerçekte bundan daha fazlasıdır. Bu parça yedek parçaların 3D baskı ile üretilmesinin avantajlarını göstermek amacıyla tesis tarafından yürütülen bir pilot projenin sonucudur.

ABD piyasa araştırma enstitüsü IDC, 3D yazıcı sektörünün 2016-2019 yılları arasındaki dünya çapında yıllık satışının %30 artacağını (26 trilyon dolardan daha fazla bir artış) öngörüyor. 3D yazıcı teknolojisindeki inovasyonlar farklı endüstrilerin daha esnek bir hale gelmesinde katkıda bulunuyor. Tasarım çalışmaları ve prototiplerinin daha hızlı üretilebilmesi; hava araçlarındaki kontrol sistemlerinde ve motorlarda kullanılan parçaların daha uygun maliyetli ve seri bir şekilde üretilebilmesi 3D baskının getirdiği esneklik sayesinde mümkün olmaktadır. 3D baskı aynı zamanda seri üretim yerine az sayıda parça üretimi için sıklıkla talep edilmektedir. Araçların 30 yılı aşkın bir süreyle kullanıldığı demiryolu endüstrisinde pek sık ihtiyaç duyulmayan yedek parçalar hızlı ve ekonomik bir şekilde 3D yazıcı ile üretilebilmektedir. Siemens’teki araştırmacılar da bu alanda artan tecrübe ile hacim ve araç-gereç maliyeti endişesi olmaksızın daha karmaşık parçalar geliştirilebileceğini ifade ediyor.

Almanya’nın güneyinde Ulm şehrindeki fabrika 2003’te Siemens Combino tramvaylarını piyasaya sürdükten sonra bazı sürücüler, sinyal vermek veya ray değiştirmek gibi faaliyetler için sürücü koltuğunun kolunda ek butonlar olmasının daha iyi olacağını belirtti. Ancak gereken parça sayısının az olması nedeniyle klasik üretim metotları pek pratik değildi. Bununla birlikte koltuğun dijital modeli sayesinde tuşların yerleştirilebileceği boşluklar ile tekrar tasarlandı. Üretim sürecinde ise 3D yazıcıda plastik tozu ile kol dayanağını katman katman inşa etmek için lazer sinterleme kullanıldı. Lazerin plastik toz üzerine geldiği her yer, tozun sertleşip katı bir cisme dönüşmesinden önce yoğun bir hale geldi. Arda kalan tozlar temizlenip boyandıktan ve yüzey işlemleri uygulandıktan sonra da parça işlenmeye ve kullanıma uygun hale getirildi.

Geçmişte yedek parça olmadığında tramvay operatörleri pahalı araç-gereçlerin üretilmesi için haftalarca hatta aylarca beklemek zorundaydı. Çoğunlukla gereken sayıdaki parçayı satın almak tek seçenekti. Günümüzde yedek parçalar Erlangen Merkezi’nde üretilebilmekte ve müşteriye birkaç gün içinde ulaştırılabilmektedir. 3D yazıcılar aynı zamanda klasik üretim yöntemleriyle üretimi çok zor olan karmaşık şekilli parçaları hızlı ve kolay bir şekilde üretebilmektedir. Ayrıca 3D yazıcıyla parça üretmek genellikle daha az maliyetlidir.

Kolçakların Dışındaki Ürünler

Katmanlı üretim işi için Siemens ekibi öncelikle parçanın CAD (bilgisayar yardımlı tasarım) modelini oluşturur. Gelişmiş baskı işlemi, daya iyi malzeme ve optimize edilmiş tasarım parçanın orijinalinden daha iyi olmasını sağlar. Modelin fiziksel kopyasını oluşturmak için ilgili veriler üretim merkezinde bulunan alüminyum, plastik veya paslanmaz çelikten parça üreten yazıcılara gönderilir. Bu adımı kontrol, sertlik ve yangın koruma üzerine yapılan testler izler. Yangın koruması için özellikle yanma karakteristiği çok düşük plastikler kullanılır.

11 üyeli grup kolçak dışında da çeşitli parçalar üretmektedir. Motordaki rulman kapakları bu parçalara bir örnektir. Orijinal parçanın aksine yazıcıdan çıkmış parça içi oyuk ve tozla kaplı olur. Bu yöntem titreşim azaltma ve aşınmayı önleme gibi birçok faydayı da beraberinde getirir. Bir başka örnek ise 1989-1993 arasında üretilmiş olup şu an üretimi olamayan içten yanmalı motorlu yüksek hızlı trenlerdeki ray değiştirme panelidir. Alman demiryolu şirketi çok nadir olarak bu parçaya ihtiyaç duymakta ve gereksinimleri önceden planlayamamaktadır. Bu parçanın üretimi trenlerin kesintisiz çalışmasını sağladığı gibi paradan da tasarruf sağlar.

3D yazıcı ile üretilmiş parçaların başka avantajları da vardır. Gelişmiş tasarımları sayesinde orijinal parçaya göre daha az malzeme gerektiririler ve daha hafiftirler. Ayrıca daha sağlam ve daha uzun ömürlü olurlar. Bir başka özellik olarak bu parçalara farklı fonksiyonların entegre edilebileceği söylenebilir. Bununla birlikte bazı olumsuz yönlerinin olduğunu belirtmek gerekir. Örneğin yedek parçalar yazıcının üretim yaptığı bölgeden daha büyük olamaz. Böyle bir durumda yani üretilmesi istenen parça daha büyük olduğunda üretilen küçük parçalar birbirleriyle birleştirilir.

Sanal Depo

Siemens’in üretim merkezinde alınan siparişler aynı zamanda yedek parçaların oluşturduğu sanal depoyu daha da zenginleştirmektedir. Bu parçaları depolamak için fiziksel bir depoya ihtiyaç duyulmamaktadır. Üretim sürecinde de dökümhanelerde kullanılan kaynak makinesi gibi araçlara ihtiyaç duyulmaz. Bunun yerine Siemens’in Erlangen yerleşkesi yeşil alanlara sahiptir. Geliştirme laboratuarları ile demiryolu araçları için hızlı, uygun maliyetli ve talebe göre yedek parça üretimi yapan tesisin birleşimidir.

Kaynak:

Yazar: Zekeriya Ender Eğer