Programlanabilir Otomasyon Kontrol Cihazı | PAC

Endüstri 4.0 devrimiyle beraber birçok kalıp yıkıldı ve yıkılmaya devam ediyor. Aslında 2005 yılında ürün olarak piyasaya sürülen Programlanabilir Otomasyon Kontrol Cihazı PAC, kendini gösterme fırsatını Endüstri 4.0 devrimiyle yakaladı. Bu yazımızda PAC’ı ve Endüstri 4.0 ile ortaya çıkan geleceğini inceledik.

Modern endüstri uygulamalar kalıpları yıkarken birçok zorlu ve yıldırıcı isteklerle de karşılaşabiliyor. Örneğin, tipik bir kontrol sistemi, sensörlerden ya da aktüatörlerden gelen sinyallerle oluşturulmuş bir arayüze sahip olmalıdır. Modern endüstride çok kapsamlı uygulamalar geliştirildiğinden bu arayüzü oluşturmak oldukça zahmetli ve kontrol cihazı çok gereksinime ihtiyaç duymaktadır. PAC’ların geliştirilmesindeki başlangıç noktası tam da burada ortaya çıkıyor. Bununla birlikte ileri düzey kontrol özellikleri, ağ bağlantısı, birden fazla cihazın birlikte çalışabilme, firmanın verileriyle entegre olabilme, gibi birçok istek de bu yeni kontrol cihazlarının çıkmasında büyük rol oynamaktadır.

Yukarıda istenen özellikler, geleneksel PLC'lerin ve PC tabanlı kontrolörlerin boyunu biraz aşmaktadır. PLC’ler makine arabirimi düzeyinde olmak üzere giriş çıkış(I/O) kontrolünü hızlı bir şekilde gerçekleştirirken, PC tabanlı kontrolörler veri transferinde, toplamasında, entegrasyonunda kullanılmaktadır. Yani PLC’ler ve PC tabanlı kontrolörler için iki ayrı dal gerekiyordu.

Başta sayılan özelliklerin istenildiği modern endüstri uygulamalarında, PLC’ler ve PC tabanlı kontrolörler yetersiz geldiğinden; açık, çok fonksiyonlu ve entegre kontrol sistemlerine ihtiyaç duyulduğundan PAC’lar (Programmable Automation Controller) çıkmıştır. PAC’lar PLC’lerin yapabileceği yetileri genişletip, PC tabanlı kontrol cihazları ile entegre olup iki ayrı dalı bir araya toplamıştır.

PAC'e (Programmable Automation Controller) Genel Bir Bakış

PLC’ler ile karşılaştırıldığında birçok özelliği ile öne geçen PAC’ların birkaç özelliğini saymak gerekirse:

►PLC’lere göre daha açık bir mimariye sahiptir.

►İletişim ve kontrol yeteneği daha iyi ve kolaydır.

►Çoklu dil desteği vardır.

►Çoklu görev uygulamaları vardır.

►Modüler bir tasarıma sahiptir.

►Daha fazla analog I/O(Giriş/Çıkış) seçeneği vardır.

►SQL gibi birçok veri tabanıyla entegredir.

►I/O kapasitesi daha fazladır.

►USB portuyla kolayca programlanabilmektedir.

PLC’lere nazaran daha iyi bir hesaplama gücü olan PAC’lar aynı zamanda kontrol gücü ile de öne geçmektedir. Bütün bu özellikleri kombine eden PAC’lar otomasyon alanında bir devrim yapmıştır.

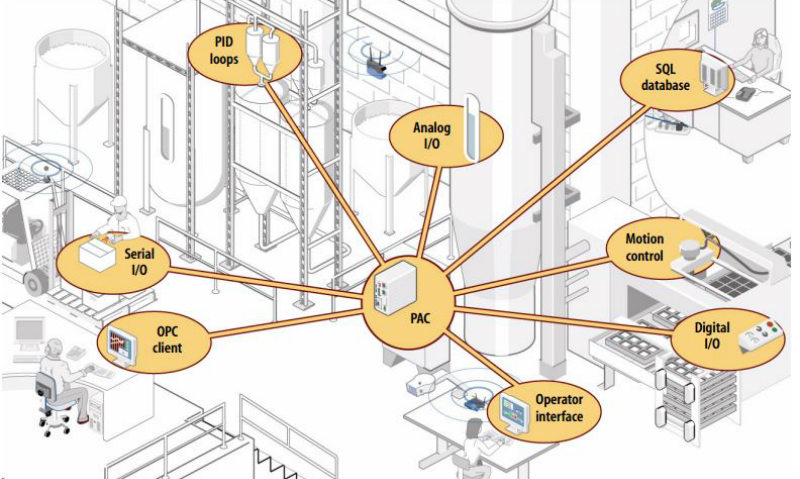

Bir zamanlar rölelerin sürdürdüğü devri PLC’ler kapatmıştı. Ayrık ve analog, dijital I/O modüllerine sahip PLC’ler girişlere bağlı olarak çıkışları kontrol edebilmek için bir yazılım kullanmaktadır. Aslında temel olarak PAC’lar da aynı işlemi yapmaktadır. Fakat PAC’lar işi ilerleterek dağıtılmış I/O’lar ile, sürücülerle, diğer PAC cihazları ile ve kurumsal elemanlarla etkileşmek için modern veri ağlarını kullanmaktadırlar. PLC’lere göre çok daha üstün bir şekilde veri saklarlar. Ek olarak PAC’lar PID gibi kontrol mekanizmalarıyla da kendilerine özgü algoritmalarıyla başa çıkmaktadırlar.

PAC Cihazlarının Karakteristik Özellikleri

“PAC” terimini endüstri dünyasına kazandıran endüstri analisti ARC Advisory Group, bu terimi otomasyon donanımı kullanıcılarına daha iyi tanımlama yetisi kazandırdığından ve otomasyon donanımı üreticilerine de ürünleriyle daha net iletişim kurdurabildiğinden koymuştur.

ARC’a göre bir programlanabilir otomasyon kontrolörü aşağıdaki karakteristik özelliklere sahip olmalıdır:

►Tek bir platform kullanarak çalışması: lojik, sürücüler, hareket ve işlem kontrol içerir.

►Tek bir geliştirme platformu vardır: disiplinler arası tek bir veri tabanı kullanır.

►Kontrolör donanım ve yazılım ile entegre halindedir.

►Yazılım araçları kullanarak programlanabilirler: birçok makine ve birimle entegre halde çalışır.

►Açık ve modüler bir mimarisi vardır.

►De-facto standartlarına göre çalışır: şirket içindeki sistemde ağ aracılığıyla ara yüzler arasında, diller arasında, protokoller arasında veri değişimine izin verir.

►Verimli işlem ve I/O taraması sağlar.

PAC’ların tek bir platform kullandığını söylemiştik. Bu platform Real Time Operating System (RTOS) olduğundan güvenilir bir platformdur. Bu nedenle, sürücüler, hareketler, lojik devreler ve süreç kontrolü tek bir platform üzerinden gerçekleştirilir. PLC’lerde bunun aksine birden çok platforma ihtiyaç duyulduğundan PAC daha iyi bir çözüm getirmiştir bu konuya. PAC’lar birçok fonksiyona sahip bu modern endüstri uygulamalarındaki sistem çalışmalarını, performansını, durumunu vs. merkezi bir şekilde izler ve bu da gelişmiş bir iletişim yapısına, makine performansına ve zamandan tasarrufa neden olur.

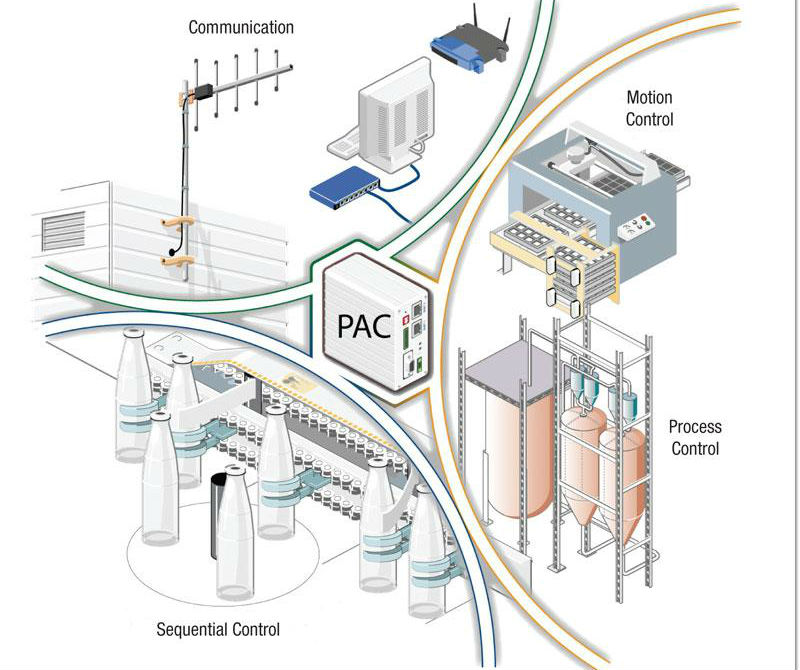

PLC’lerin alışılagelmiş kullanım alanları, tipik modern üretim olanaklarındaki endüstriyel otomasyon ortamlarıdır. PAC’lar, geniş ağ kapasitelerini, bellek ve işlem güçlerini kullanarak uzaktan izlemeyi, veri toplamayı ve HMI’lar (İnsan-Makine Arayüzü) ile basit arayüzleri düzenleme yetenekleri sayesinde çok daha gelişmiş bir role sahiptir. Örneğin, tipik bir PAC üç temel ağa (Ethernet, TCP/IP ve http ya da SNMP gibi web servisleri), genişletilebilir flaş belleğe ve çoklu görev fonksiyonelliğine sahiptir. Bu modern işlemci teknolojileriyle ve entegre özelliklerle PAC’lar, PLC’lerin kontrol edebildiğinden çok daha karmaşık uygulamalarda kullanılabilir. Buna ek olarak PAC’lar, bir fabrikadaki, depodaki veya dağıtım merkezindeki, ya da bir Kurumsal Kaynak Planlaması (ERP) sistemindeki üretim ve sipariş değişimi gibi işlemleri PC tabanlı kontrolörler fonksiyonelliğinde gerçekleştirebilir.

Birçok Görevin Tek Bir Platformdan Yapılabilmesi;

Yukarıda yazdığımız özelliklerin en önemlilerinden birisi PAC’ın modüler bir yapısının olmasıdır. Tek bir kontrolör platformu ile birçok fonksiyonu yönetebilir ve düzenleyebilir. PLC’ler sıralı lojik çözümlemesi yaparken PAC’lar gerçek anlamda çoklu görev fonksiyonuna sahiptir. Bu da birçok bileşenin tek bir ünite üzerinden çalıştırılabilmesi anlamına gelir. Birçok görevi tek bir cihaz üzerinden gerçekleştirmek hem maddi açıdan hem zaman açısından şirkete katkı sağlar.

Çok sayıda fonksiyon için tüm kontrol ve izleme bilgileri tek bir HMI üzerine entegre edilerek bu çoklu görev fonksiyonelliği daha da artırılabilir. Kullanıcının, işletim durumlarını görmek için, artık bir hareket kontrolörüne, süreç kontrolörüne ya da lojik kontrolöre ayrı ayrı bakmasına gerek yoktur. Üretimden ve planlamadan gelen bu bilgiler, mülkiyet maliyetlerini ve bir sistemi tasarlamak, programlamak ve diğer mühendislik işlemlerini yapmak için gereken zamanı azaltarak, tek bir ekranda gözlenebilir. Aynı zamanda, kurulum, başlangıç, eğitim, yedek parça ve bakım masrafları da azaltılır.

Modülerlik;

Kullanılan sistemler geliştikçe buna bağlı olarak PAC’lar da genişletilebilir yapıları itibariyle gelişir. Bu genişleme, PLC tipi askı modülüyle ya da dağıtılmış I/O blokları gibi ağ oluşturulabilen cihazlarla sağlanır.

PAC’ın kendi yapısındaki modülerlik de ağ iletişimi ya da taşınabilir bellek kartları kullanan bir sistem içine zekayı dağıtma olasılığı sunar. PAC’ın gelişim ortamı, programdan donanım detaylarını ayırmak için lojik I/O haritaları kullandığı için bu mümkündür. Bu yüzden, PAC’a bağlı bir cihaza ilişkin ekleme, sökme, modifiye etme ya da yer değiştirme işlemleri için program modifikasyonlarına gerek yoktur. Sadece etiket veritabanı modifikasyonu ile bu işlemler halledilebilir.

PAC’ların esnek ve modüler tasarımları, daha geniş ağlara eklenebilen bağımsız otomasyon hücrelerinin yaratılmasını sağlar. Bu durum, bakımı kolaylaştırırken ve arıza süresini azaltırken, sonsuz modüler tasarım yeteneği ve artırılmış esneklik ve ölçeklenebilirlik sunar.

Taşınabilir depolama aygıtlarının kullanımı, ağ erişiminin mümkün olmadığı uzaktan kontrol uygulamalarında PAC’ların PLC ve PC tabanlı kontrolörlere göre kullanılabilirliğini artırır. Örneğin, düzenli aralıklarla sökülüp yer değiştirilebilmesi için, geniş veri kümeleri, flaş kartlar üzerinde yerel SQL veritabanlarıyla korunabilir.

Gelecekte Neler Yapılabilir?

İleri ki zamanlarda zamandan ve paradan tasarruf sağlamak amacıyla PLC’ler ve PC tabanlı kontrol cihazları tek bir çatı altına toplanarak PAC’lara geçilecektir. İşlem yapma teknolojisi genişledikçe PAC’lar daha modüler olacak ve güçlenecektir.

Maddi ve zaman olarak tasarruf yaparken aynı zamanda süreç kontrolünü de düzene sokar. Sistemdeki araçlar arasındaki ilişkiyi düzenlediği gibi var olan otomasyon ekipmanlarının da kullanım ömrünü uzatır.

PAC’lar ile otomasyon bileşenlerine yapılan yatırımı artırılabilir, gelecekteki bakım maliyetleri düşürülebilir ve çözüm seçenekleri genişletilebilir. Bu aletler, kurumsal seviyedeki sistemlerle kolaylıkla entegre edilebilir ve tüm ağ üzerinde gereken bileşenlerin sayısını da azaltır.

Kaynak:

►http://www.newark.com/pdfs/techarticles/opto22/PACsInIndustrialAutomation.pdf

►http://bin95.com/PLC-PAC-Difference.html

►http://www.ueidaq.com/programmable-automation-controllers.html

►http://www.controleng.com/single-article/plc-vs-pac/44448cf771be09bff7115c621633bd94.html

Yazar: Burcu Yelis / Volkan İtfaiye Elektronik Tasarım ve Yazılım Mühendisi