Gaz Türbini Bıçaklarının Katmanlı Üretimi

Katmanlı üretim, yeni bir anahtar teknoloji olma potansiyeline sahip. Bu imalat yöntemi, gaz türbinleri üretiminde de yeni ve çarpıcı umutlar oluşturmaktadır. Siemens, bu yenilikçi teknolojiye kuruluşundan bu yana yatırım yapmakta ve şimdi bu süreçlerin sanayileşmesini ve ticaretini yönlendirmektedir.

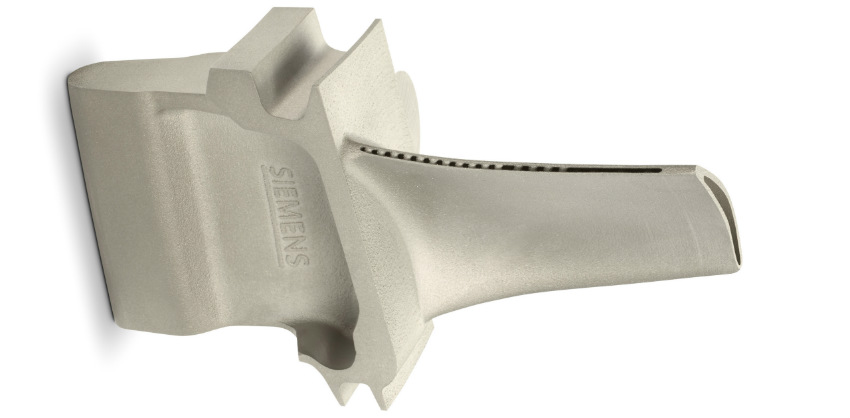

Katmanlı üretim parçalanmış CAD modellerden, katı nesneler oluşturan bir işlemdir. Bu sayede toz haline getirilmiş yüksek performanslı malzemelerden yeni çözümler üretilmektedir. Siemens hızlı prototipleme için bu teknolojiyi kullanmaktadır. Ayrıca şirket şimdi gaz türbini kompresör ve yanma sistemindeki bileşenlerin imalatı ve onarımı için seri üretime uygun çözümler geliştirmektedir. Kısa süre önce katmanlı üretim kullanılarak üretilecek olan ilk gaz türbini bıçakları, tam yük koşullarında performans testlerini başarıyla tamamlanmıştır. Bu yazımızda Siemens’in katmanlı üretimle ürettiği gaz türbin bıçaklarını inceleyeceğiz.

Siemens’in 3 Boyut Baskılı Gaz Türbin Bıçakları

Siemens, tamamen Katmanlı Üretim teknolojisi kullanılarak üretilen gaz türbin bıçakları için yaptığı ilk tam yük motor testlerini tamamlayarak bir gelişme kaydetmiştir. Şirket, birden fazla katkı üretim baskılı türbin kanadını, tam motor koşullarında geleneksel bir bıçak tasarımıyla başarıyla tasdik etmiştir. Bu, bileşenlerin dakikada 13.000 devirde ve 1.250°C'nin üzerindeki sıcaklıklarda test edildiği anlamına gelir. Dahası, Siemens, katmanlı üretim teknolojisini kullanarak üretilen tamamen yenilenmiş ve geliştirilmiş iç soğutma geometrisiyle yeni bir bıçak tasarımını test etmiştir. Proje ekibi, Birleşik Krallık Worcester'de yeni satın alınan bir şirket olan Materials Solutions'un 3B baskı tesislerinde üretilen bıçakları kullanmıştır.

Ekstrem koşullar için tasarlanmış 3B baskılı gaz türbin bıçakları dakikada 13.000 devir, 1,250 santigrat derece üzeri sıcaklıklar gibi üst koşullara dayanıklıdır.

Materials Solutions servisteki operasyonel parçaları korumak açısından hassasiyet ve kalitenin kritik olduğu ve yüksek sıcaklık uygulamalarına dayanıklı olması gereken parçaları özelleştirmiştir. Testler Lincoln, İngiltere'deki endüstriyel gaz türbin fabrikasındaki Siemens test tesisinde yapılmıştır. Siemens Enerji ve Gaz Departmanı CEO'su Willi Meixner, "Bu, Katmanlı Üretimin gücünün kullanımı için atılan bir başarıdır. Katmanlı imalat, dijitalleşme stratejimizdeki temel direklerden biridir.” demiştir. Başarılı testler, Finspång, Lincoln ve Berlin'deki Siemens mühendislerinin, Materials Solutions'ın uzmanlarının katkılarıyla özel bir uluslararası proje ekibinin sayesinde tamamlanmıştır. Ekip, sadece 18 ay içerisinde, bileşen tasarımı ve katkı üretim malzemeleri geliştirerek simülasyonların ve kalite kontrollerin arttırılması için yeni yöntemler bulmaya kadar olan tüm zinciri tamamlamıştır.

Testler Finspång, Lincoln ve Berlin'deki Siemens mühendislerinin ve Materials Solutions'ın uzmanlarının katkılarıyla özel bir uluslararası proje ekibinin sayesinde başarıyla tamamlanmıştır.

Bıçaklar, 13 Megawatt (MW) kapasiteli bir Siemens SGT-400 endüstriyel gaz türbinine monte edilmiştir. Yüksek performanslı, çok kritik nikel süper alaşımdan oluşan, Katmanlı Üretim türbin kanatları, yüksek basınca, sıcaklıklara ve türbinin yüksek hızlı çalışmasının dönme kuvvetlerine dayanması için üretilmiştir. Bu türbin bıçaklarının tam yükte bu her birinin 1,600 km/saat hızla, 11 ton taşıyabilmesi 1,250°C'de gaz ile çevrili ve 400°C'nin üzerindeki havayla soğutulan tam dolu bir Londra otobüsü ile eşdeğerdir. Lincoln'da test edilen gelişmiş bıçak tasarımı, Siemens gaz türbinlerinin genel verimliliğini artırabilen gelişmiş soğutma özellikleri sunar.

Dijitalleşmeyi Sağlayacak Temel Üretim Yöntemi

Siemens, Katkı Üretimi alanında öncü bir şirkettir. 3B baskıda birleşik bilgi birikimi sayesinde, bu alandaki teknolojik gelişimi uygulayan temel şirketlerden olması beklenmektedir. '3B baskı' özellikle hızlı prototiplendirme konusunda faydalar sağlamaktadır. Bu heyecan verici teknoloji, prototip geliştirme için öngörülen süreyi % 90'a kadar azaltabilir. Artan verimlilik ve kullanılabilirlikle yeni gaz türbini tasarımlarının geliştirilmesini hızlandırabilir ve ürünler kısa sürede müşterilere sunulabilir. Üretimdeki bu yeni esneklik, Siemens'in müşterilerinin gereksinimlerine daha yakın bir şekilde gelişmesine ve müşterilere talep üzerine hızlı ve az maliyette yedek parça temin etmesine de olanak tanır.

Katmanlı Üretim kullanılarak üretilen türbin bıçakları: Lazer, türbin kanatlarını, CAD modele göre şekillendirir. Bir lazer ışını metal toz yatağı boyunca hareket eder ve üç boyutlu nesnenin ilk katmanını kaynak yapar. Ardından metal tozunun bir başka katmanı yüzeyin üzerine uygulanır ve adım adım türbin bıçağı oluşturulur.

Siemens, malzeme bilimi, otomasyon, imalat ve süreç bilgisi gibi temel alanlarda geniş bir bilgiye sahiptir ve bu yüzden 3B baskı endüstrisinde geleceği şekillendirmek için harika bir konumdadır. Gelişmiş bıçak tasarımının başarılı testi, Katmanlı üretimin tam potansiyelini kullanmak için önemli bir adım olmuştur. Siemens, yalnızca katmanlı üretim ile mümkün olan benzersiz gaz türbini tasarımlarını geliştirmekte ve basılı türbin ekipmanları için seri üretimini genişletmektedir. Enerji piyasasında 100 yılı aşkın deneyimi ile Siemens, yeni tasarım olanaklarını müşterileri için özel çözümlere dönüştürmüştür. Dördüncü Sanayi Devrimi Endüstri 4.0’ın en güzel uygulamalarını daha şimdiden dünyaya sunan Siemens, hızlı prototiplendirme için katmanlı üretim teknolojisini de yoğun bir şekilde kullanmaktadır ve gaz türbinlerinin kompresör ve yanma sistemindeki bileşenler için seri üretim çözümleri geliştirmiş durumdadır. Siemens’in ağır hizmet tipi bir gaz türbini için ilk 3B baskılı bileşeni Temmuz 2016'dan beri ticari faaliyettedir.

Siemens malzeme bilimleri, otomasyon, üretim ve süreçler hakkında geçmişten beri gelen geniş bilgiye sahip olduğu için Katmanlı Üretimi kullanarak yüksek performanslı bileşenleri üretebilmiştir.

Katmanlı Üretim sayesinde gereksinimlere göre kısa sürede parça üretilebilir ve tasarım değişikliği için hiçbir maliyet ya da süre gerekmez. Katmanlı üretim, tasarım sınırlarını kaldırır, karmaşık geometriler ve yapımı güç parçalar üretilebilir. Bu açıdan katmanlı üretim Endüstri 4.0’ın en önemli uygulamalarındandır.

Kaynak:

► Siemens